Lösungen zur Kontrolle der Produktionskosten von Lithium-Ionen-Batterien: Laser-Wegsensoren zur Messung der Elektrodendicke

Einfluss der Anzahl der Elektrodenschichten auf die Leistung von Lithium-Ionen-Batterien

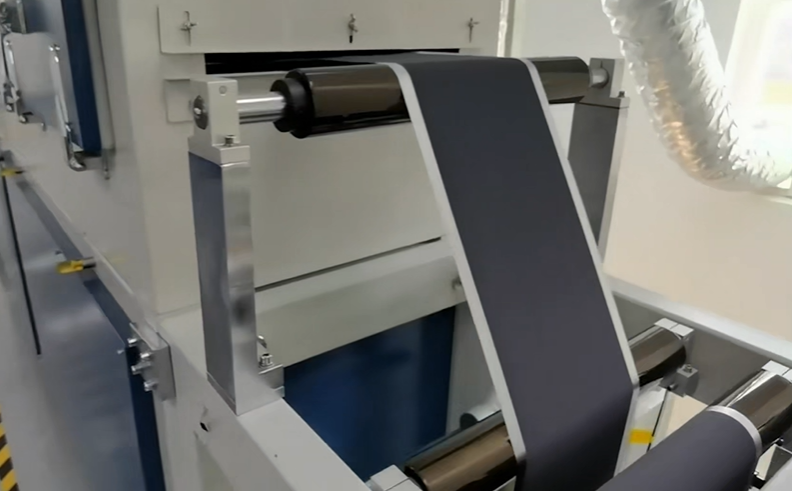

Überblick über den Produktionsprozess von Lithiumbatterien

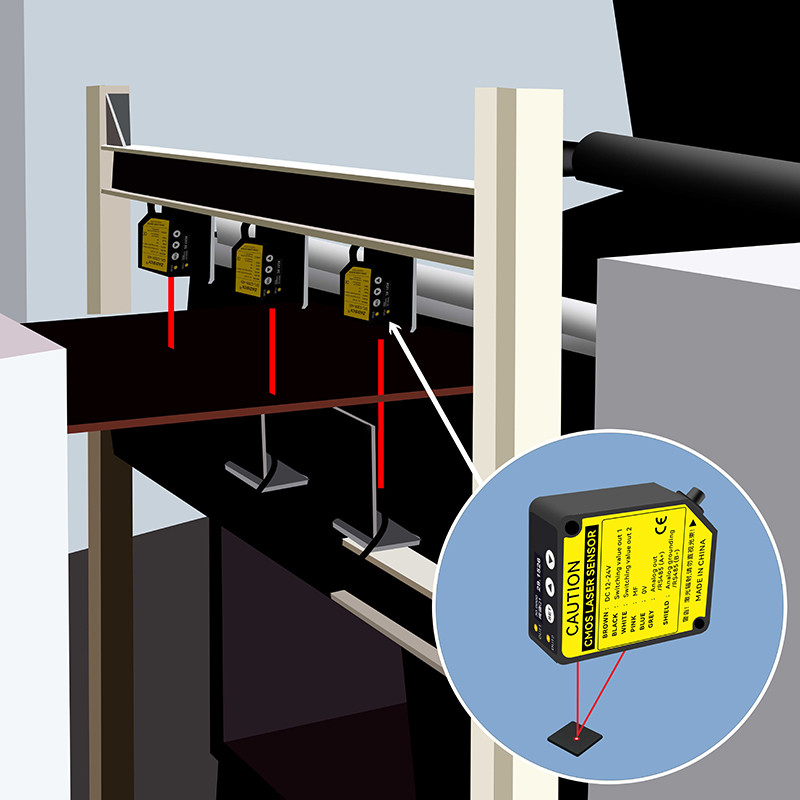

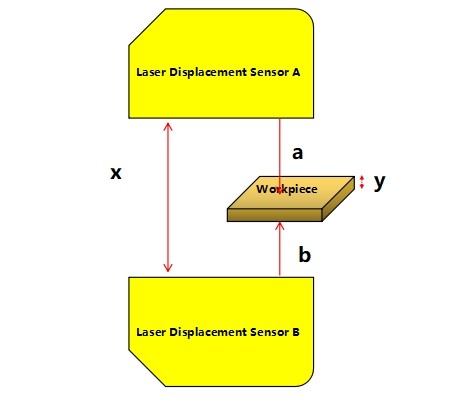

Laser-Wegsensoren zur Messung der Elektrodendicke in Lithiumbatterien

Vorteile der Verwendung von Laser-Wegsensoren zur Messung der Elektrodendicke in Lithiumbatterien

Empfohlene Laser-Wegsensoren

| Erfassungsreichweite | Auflösung | Linearität | Ausgabe |

| 30 mm (±4) | 2 µm | ±0,1 % vom Endwert (Endwert = 8 mm) | NPN / PNP Analog RS485 |

| 50 mm (±10) | 5 µm | ±0,1 % f.5. (fs = 20 mm) | |

| 85 mm (±20) | 10 µm | ±0,1 % f.8. (fs = 40 mm) | |

120 mm (±60) | 30 µm | ±0,1 % vom Messbereich (fs = 120 mm) | |

250 mm (±150) | 75 µm | ±0,3 %fs (fs = 300 nm) | |

| Erfassungsreichweite | Wiederholbarkeit | Linearität | Ausgabe |

| 30 mm (±5) | 10 µm | ±0,1 %FS | Analog / RS485 |

| 50 mm (±15) | 30 µm | NPN / Analog / RS485 | |

| 100 mm (±35) | 70 µm | ||

200 mm (±80) | 200 µm | ±0,2 %FS | |

400 mm (±200) | 400 µm / 800 µm | ||